Анализ деятельности коммерческой дирекции ОАО "Уральская сталь"

13

Направления логистики, применяемые на предприятии ОАО «Уральская Сталь»

Логистика в металлургических компаниях строится особым образом. Конечно, единого решения для всех быть не может – слишком специфичны и отрасль, и каждое принадлежащее ей предприятие. Тем не менее принципы построения системы существуют и здесь.

Снижение удельных издержек и повышение качества продукции в условиях современного металлургического предприятия требуют не только внедрения новых технологий по производству металла и проката. Не менее важно уделять внимание управлению перемещениями сырья, топлива, полуфабрикатов, готовой продукции, отходов и брака между производственными циклами.

Судя по опыту ведущих металлургических компаний России, при усложнении производственной программы и введении в строй новых мощностей практически всегда возникает проблема адекватного логистического обеспечения. Это связано и с изменением топологии расположения самих производственных объектов, с увеличением номенклатуры и нестабильности материалопотока. А также с усложнением управления ресурсами, непропорциональным ростом ошибок и накладных расходов.

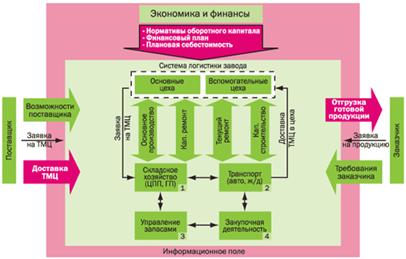

В силу специфических особенностей металлургических производственных процессов логистическая инфраструктура – внутризаводской транспорт (железнодорожный и автомобильный, специальный автотранспорт для технологических перевозок) и топология складского хозяйства – играет важнейшую роль в производстве. Инфраструктура непосредственно влияет и на ход выполнения производственной программы, и на себестоимость готовой продукции (рисунок 1).

Рисунок 1 - Система логистики металлургического предприятия

Учитывая специфические особенности (см. «Внутренний мир»), очевидно, что логистические функции играют жизненно важную роль в сбалансированном развитии металлургического предприятия. Становясь «узким местом», эти функции начинают сдерживать развитие производства, аккумулируют в себе существенные издержки и негативно влияют на своевременность отгрузки готовой продукции клиентам.

Внутренний мир производства.

Внутризаводская логистика металлургического предприятия характеризуется следующими параметрами:

· наличием мощных потоков большого числа тяжелых грузов (железная и марганцевая руда, лом, уголь, огнеупоры, прокат);

· большими и постоянными потоками специфических грузов (огненно-жидкие металл и шлак, горячие слитки, агломерат);

· сравнительно менее объемным грузопотоком материально-технических ресурсов для целей капитального или текущего ремонта и строительства;

· достаточно большими расстояниями перевозок (средний размер предприятий от 5 до 30 км в «поперечном сечении» – несколько десятков и сотен километров железнодорожных путей и автодорог);

· многообразием используемых видов транспорта (типов подвижного состава и грузового автотранспорта);

· разбросанностью и большим количеством цехов и складов (несколько десятков).

В настоящее время у металлургических заводов при увеличении объемов производства на 20–30% в год наблюдается непропорциональный рост затрат, связанных с логистикой, – на 40–60% за тот же период. Это говорит о недостаточном внимании руководства компаний к развитию логистики.

Действительно, главным считается обновление технологического оборудования основного производственного цикла, а решению логистических задач придается второстепенное значение. Тогда как известно: организация производства в соответствии с логистическими принципами способна привести к сокращению издержек на внутризаводские перемещения до 30%. Рассмотрим более подробно потенциал снижения затрат при решении пяти ключевых проблем логистики предприятия.

Децентрализованное управление внутренним транспортом.

Прежде всего особого внимания к себе требует автотехника – на предприятиях это наиболее доступный ресурс. Как правило, автотранспорт нужен практически всем подразделениям, начиная от производственных цехов (спецтехника) и заканчивая руководителями отделов (служебные автомобили). Многие предприятия уже начали процесс централизации: транспорт, приписанный к различным подразделениям завода, передается в специализированный цех (управление). Эффект от процесса очевиден. Вместо рассеянных по отделам ресурсов появляется централизованный гараж и склад запчастей, сокращается общее число механиков и электриков.

Пять «углов» логистики

Основные трудности для работы службы логистики скрыты в следующих функциональных областях металлургического предприятия:

1) автотранспорт;

2) железнодорожный транспорт;

3) складское хозяйство;

4) управление запасами и закупками;

5) управление сбытом.

Авральный режим работы ж/д транспорта.

В настоящее время свыше 85% от общего объема межцеховых перевозок осуществляется с помощью железнодорожного транспорта. Кроме того, внутризаводские железные дороги, работая по единому со станциями примыкания РЖД технологическому процессу, обеспечивают металлургическое предприятие постоянной связью с сетью государственных магистралей.

Как же снизить удельные издержки на перевозки? Выход есть: наладить оперативную координацию действий между участниками процесса – железнодорожным и производственными цехами, службами сбыта и снабжения. Плюс к этому провести целенаправленную работу с поставщиками и структурами РЖД. Разумеется, это усилия, требующие сил и средств. Но известно, что потенциал сокращения затрат на логистику составляет 5–8% от текущих затрат на железнодорожные перевозки.

Неэффективное управление запасами

С точки зрения управления запасами для металлургического предприятия целесообразно выделить три основные группы ТМЦ.

1. Сырье и основные материалы (аглосырье, угли, ферросплавы, металлолом, цветные металлы и пр.).

2. Оборудование и запчасти (технологическое, нестандартное, а также электротехническое, сменное и др. оборудование).

3. Вспомогательные материалы (черные металлы, лесоматериалы, ГСМ, инструменты, запчасти, химикаты, спецодежда и т. д.).

Для первой группы характерно наличие нормативной базы расхода ТМЦ с привязкой к выходу готовой продукции. Соответственно существенных проблем поддержания заданного уровня запасов при объемно-календарном планировании закупок нет. Другое дело, актуальность самой нормативной базы и уровня запасов.

Основной объем второй группы ТМЦ идет, как правило, на капитальный или текущий ремонты технологического оборудования, а также на строительство. Все они предполагают высокую плановость и проектное управление. Тем не менее на некоторых предприятиях недостаток тех или иных запчастей обнаруживается уже непосредственно при осуществлении ремонта. Причины кроются в отсутствии прогнозирования остатков, непрозрачности учета и просто халатном отношении к планированию. В результате резко возрастает процент срочных закупок. Что в свою очередь неминуемо увеличивает удельные транспортные расходы – то, что можно было доставить железнодорожным транспортом, доставляется автомобильным. Также увеличивается закупочная стоимость ресурсов – у поставщиков есть свой график производства, и нарушение его влечет удорожание продукции.