Принципы организации многостаночного обслуживания на промышленном предприятии

2

|

Номер станка |

Топ |

Тмс |

Тз |

Тц |

Тпр |

Тпс |

|

1 |

8 |

6 |

2 |

8 |

- |

- |

|

2 |

6 |

3 |

3 |

8 |

3 |

2 |

|

Номер станка |

Топ |

Тмс |

Тз |

Тц |

Тпр |

Тпс |

|

1 |

7 |

4 |

3 |

9 |

- |

2 |

|

2 |

4 |

2 |

2 |

9 |

2 |

1 |

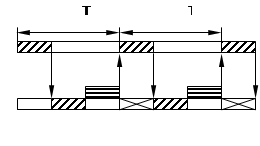

Рис. 1. Варианты графиков многостаночного обслуживания

![]() Тз - время занятости рабочего;

Тз - время занятости рабочего;

Тмс – время машинно-автоматической работы станка;

Тпр - свободное время (простой) рабочего;

Тпс - простой станка

Т![]() - цикл многостаночного обслуживания

- цикл многостаночного обслуживания

Т![]() - оперативное время

- оперативное время

Время автоматической работы станка (Тмс![]() ), не перекрываемое временем занятости рабочего при работе на данном станке, называется машинно-свободным временем и определяется по формуле

), не перекрываемое временем занятости рабочего при работе на данном станке, называется машинно-свободным временем и определяется по формуле

Тмс![]() = То - Тзп

= То - Тзп

или

Тмс![]() = То - (Тмр + Тан + Тпер),

= То - (Тмр + Тан + Тпер),

где То – основное (технологическое) время;

Тмр – машинно-ручная работа;

Тзп – время занятости рабочего, перекрываемое машинным временем работы на данном станке.

Время занятости рабочего обслуживанием одного станка (Тз![]() ) складывается из следующих элементов:

) складывается из следующих элементов:

Тз![]() = Тв.н + Тв.п. + Тан + Тпер,

= Тв.н + Тв.п. + Тан + Тпер,

где Тв.н.– вспомогательное не перекрываемое время;

Тв.п. – вспомогательное перекрываемое время;

Тан – время активного наблюдения за работой станка;

Тпер – время на переход от станка к станку.

Общее время занятости рабочего при обслуживании группы станков (Тзрм) будет равно сумме времени занятости рабочего по каждому из обслуживаемых станков:

Тзрм = ![]() Тз

Тз![]()

![]()

где n – число обслуживаемых станков.

Основное условие эффективной организации многостаночного рабочего места можно выразить следующим соотношением:

Тмс ![]()

![]() Тз

Тз

В случае если Тмс ![]() Тзрм у рабочего возникает свободное время, при

Тзрм у рабочего возникает свободное время, при

Тмс ![]() Тзрм образуются простои оборудования.

Тзрм образуются простои оборудования.

Таким образом, число станков, включаемых в многостаночное рабочее место не должно превышать определенного предела, с тем, чтобы по возможности не допустить как простоев рабочего, так и простоев оборудования.

Количество станков, объединенных в группу для многостаночного обслуживания, определяется следующим образом:

для станков-дублеров и станков с равной длительностью операций:

n = ![]() + 1

+ 1

для станков с различной длительностью выполняемых операций:

n = ![]() + 1

+ 1

где Кд - коэффициент, учитывающий возможные отклонения от нормального хода технологического процесса и необходимость микропауз в работе многостаночника. В таблице 1 приведены значения этого коэффициента.

Таблица 1

Значения коэффициента Кд

|

Тип производства |

Оборудование | |

|

универсальное |

специализированное | |

|

Массовое |

0,85 |

0,9 |

|

Серийное |

0,7 |

0,8 |

|

Единичное |

0,65 |

0,75 |

Для правильной организации многостаночного обслуживания важное значение имеет цикл многостаночного обслуживания (Тц) - период времени, в течение которого рабочий регулярно выполняет весь комплекс работ по обслуживанию закрепленных за ним станков. Его величина рассчитывается следующим образом:

при обслуживании станков-дублеров:

Тц = Тмс![]() + Тз

+ Тз![]() .

.

Если у рабочего внутри цикла нет свободного времени, то время цикла будет равно сумме занятости по обслуживанию всех станков:

Тц = ![]() Тз

Тз![]() .

.

Такой случай характерен при обслуживании станков-дублеров (рис. 1а) и для станков, на которых выполняются операции равной длительности (рис. 1б).

В случае, когда общая занятость рабочего по обслуживанию всех станков меньше суммы машинно-свободного и занятости по обслуживанию одного станка, т.е.

![]() Тз

Тз![]() < Тмс

< Тмс![]() + Тз

+ Тз![]() ,

,