Организация и расчет календарно-плановых нормативов участка серийной сборки

3

Форма организации производственного процесса на участке (цехе) определяется, как правило, типом производства. Тип производства – это степень постоянства загрузки рабочих мест, линии, участка, цеха, завода одной и той же работой. Различают три типа производства:

массовый,

серийный,

единичный.

Правильное определение типа производства на участке позволяет выбрать эффективную форму его организации. Основой для определения типа производства являются программа выпуска, вид изделия и трудоемкость его изготовления. Показателями для определения типа производства могут служить коэффициенты специализации (![]() ), массовости (

), массовости (![]() ).

).

Коэффициент специализации определяем по формуле:

![]() (1.1)

(1.1)

где m – количество операций по технологическому процессу;

С – количество рабочих мест (единиц оборудования), необходимых для выполнения данного технологического процесса.

При ![]() =1,4 тип производства крупносерийный.

=1,4 тип производства крупносерийный.

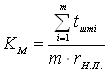

Коэффициент массовости определяем по формуле:

(1.2)

(1.2)

где tштi – норма штучного времени i-той операции, мин;

m – количество операций по данному технологическому процессу;

rн.п. – такт (ритм) выпуска изделий, мин/шт., определяемый по формуле:

![]() (1.3)

(1.3)

где NЭ – годовая (месячная) программа выпускаемого изде-лия, шт.;

FЭ – годовой (месячный) фонд времени работы оборудования, ч, определяемый по формуле:

![]() (1.4)

(1.4)

где FН – номинальный фонд времени работы оборудования, час;

KП.О. – коэффициент, учитывающий время простоя оборудования в плановом ремонте (для верстаков, монтажных столов при двухсменном режиме работы KП.О. = 0,97).

![]() (ч.)

(ч.)

![]() (мин/шт.)

(мин/шт.)

![]() .

.

Если Kм<1, то тип производства серийный, то есть для изготовления шасси радиоприемника целесообразно применить участок серийной сборки, так как процесс сборочный.

Расчет календарно-плановых нормативов

Особенностью организации серийного производства является неполная специализация рабочих мест и как следствие невозможность их полной загрузки одной операцией. Поэтому за рабочими местами закрепляется по несколько различных операций сборки или монтажа. При этом операции могут относится как к одной сборочной единице, так и к различным сборочным единицам. Сборочные процессы на операциях осуществляются партиями. После выполнения операций над каждой партией сборочных единиц, как правило, производится переналадка рабочих мест, затрачивается так называемое подготовительно-заключительное время ![]() . Передача предметов труда осуществляется также партиями. Поэтому и календарно-плановые нормативы на участке серийной сборки устанавливается на партию предметов труда. К числу основных из них относятся:

. Передача предметов труда осуществляется также партиями. Поэтому и календарно-плановые нормативы на участке серийной сборки устанавливается на партию предметов труда. К числу основных из них относятся:

1) Размер партии изделий ![]() ;

;

2) Ритм партии ![]() ;

;

3) Стандарт-план участка серийной сборки;

4) Длительность производственного цикла ![]() ;

;

5) Заделы ![]() ;

;

6) Незавершенное производство ![]() .

.

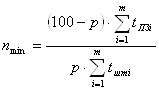

Определим минимальный размер партии по формуле

,

,

где ![]() - допустимый процент подготовительно-заключительного времени в общей занятости рабочего. Принимаем равным 2%;

- допустимый процент подготовительно-заключительного времени в общей занятости рабочего. Принимаем равным 2%;

![]() - количество операций, выполняемых на рабочих местах участка;

- количество операций, выполняемых на рабочих местах участка;

![]() - подготовительно-заключительное время на выполнение i-ой операции, мин;

- подготовительно-заключительное время на выполнение i-ой операции, мин;

![]() - штучное время на выполнение i-ой операции, мин.

- штучное время на выполнение i-ой операции, мин.

nmin=(100-2)*86/2*19.1=220 шт.

Ритм партии ![]() , в днях, определяется по следующей формуле

, в днях, определяется по следующей формуле

, (2.2)

, (2.2)

где ![]() - продолжительность планового периода в днях;

- продолжительность планового периода в днях;

![]() - количество изделий в партии, шт;

- количество изделий в партии, шт;

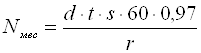

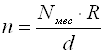

![]() - заданная программа выпуска изделий в планируемом периоде, рассчитываемая по формуле

- заданная программа выпуска изделий в планируемом периоде, рассчитываемая по формуле

, (2.3)

, (2.3)

где ![]() - количество рабочих дней в месяце;

- количество рабочих дней в месяце;

![]() - время одной смены, ч;

- время одной смены, ч;

![]() - сменность работы;

- сменность работы;

![]() - такт (принимаем

- такт (принимаем ![]() ).

).

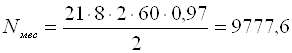

шт.

шт.

Для удобства планирования принимаем ![]() шт.

шт.

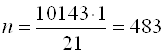

Рассчитаем ритм для минимальной партии

R=21*220/10143=0.4 дня.

Выбираем ближайшее большее значение из ряда удобопланируемых ритмов. При 21-ом рабочем дне этот ряд имеет следующий вид: 21, 7, 3, 1. Выбираем ![]() .

.

Рассчитаем размер партии для выбранного значения ритма

. (2.4)

. (2.4)

шт.

шт.

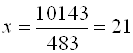

Рассчитаем количество партий ![]() по следующей формуле

по следующей формуле

. (2.5)

. (2.5)

партия.

партия.

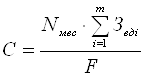

Определим количество рабочих мест ![]() по формуле

по формуле

, (2.6)

, (2.6)

где - загрузка единицы продукции, ![]() ;

;